- 製造機械

- 3Dプリンタ

- 3Dプリンター用ソフト

- CORETECHNOLOGIE

CADデータ作成用3Dプリンター用ソフト 4D_AdditiveCATIA V5NXSolidWorks

お気に入りに追加する

商品比較に追加する

特徴

- 機能

- CADデータ作成用

- その他の特徴

- NX, SolidWorks, CATIA V5, Creo, JT

詳細

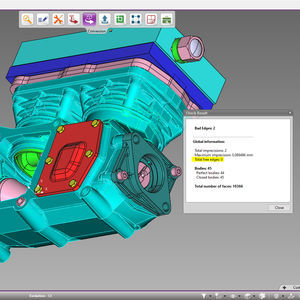

革新的な4D_Additive Manufacturingソフトウェアとして、新しいスタンダードの出現です。 初めて、一般的なすべてのCADフォーマットの3Dモデルを読み取って、正確でインテリジェントな軽量のB-Repジオメトリとして積層造形プロセスに直接対応することができます。

「4D_Additive」は、Catia、NX、SOLIDWORKS、Creo、Inventor、STEP、JTなどの24の異なるフォーマットからCADデータを、すべての製造情報(PMI)、属性、設計履歴を含む正確なB-Repジオメトリとして読み取ります。 さらに、古いモデルまたは既存のモデルを3mf、amf、STL形式からインポートできます。

3Dプリンター用に最適化され、ビルドプレートにネスティングされたCADモデルは、amf、3mf、STLなどのすべての一般的な形式と、cli、sli、abf、svg、sls、usf、g-codeの一般的なスライス形式で保存できます。

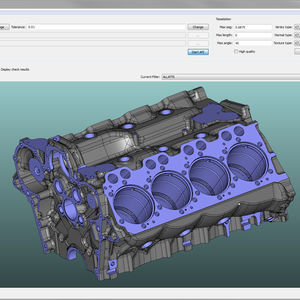

ビルドプラットフォームのネスティング

マルチプロセッサ計算機能を備えたインテリジェントな2Dおよび3Dネスティング機能により、データベースで利用可能なすべての3Dプリンタータイプとカスタマイズされたタイプに対して、最適なビルドボリューム使用率で高速な自動充填が保証されます。 「4D_Additive」の非常に高速なネスティング機能は、超高速のマルチプロセッシングを使用し、最大限の自動化を提供します。

特にHP Multijet Fusionなどのパウダーベッドプロセスの場合、時間のかかる手作業をなくすことで節約された時間は部品の価格に反映されるため、完全自動ネスティングは大きなメリットをもたらします。ユーザーは、それぞれの部品数と最小距離を指定できます。次に、設計体積が自動的に充填されるため、最適化された数のコンポーネントがプラットフォームに収容されます。

設置スペースの相対密度は、品質とコストを最適化するために、熱管理を優先して事前定義されています。ここでは、大きなパーツを手動で配置して、多数の小さなコンポーネントを自動的に追加することもできます。ビルドスペースでのコンポーネントの手動配置の場合、システムは衝突チェックを提供し、パーツが相互に衝突しないか、または希望の最小距離を下回るかを確実に示します。

ビデオ

カタログ

この商品のカタログはありません。

CORETECHNOLOGIEの全カタログを見るCORETECHNOLOGIEのその他の関連商品

Software suite - Conversions and analyzes 3D multi-CAD Dedicated in sectors of automobile, the aeronautics, robotics and the plastics processing industry

関連サーチ