近年、“より高速”で、“より軽量”な、“より精密”なメカ機構が重要視されています。この様な要求性能を満たすため、多くの場合はメカ機構を支えている各構造部品の変形を考慮することが重要です。このような場面では、着目している部品を弾性体パーツに置き換えることで、稼働状態での詳細な荷重分布を算出し、動作性能を向上させることができます。

従来のAdams弾性体における限界:

長年にわたりAdamsユーザーは、線形弾性体パーツを機構解析に読み込む際にAdams Flexを使用してきました。これにより機構解析において弾性体パーツの微小変形(特性長の約10%まで)を扱うことができます。

しかし、幾何学的非線形あるいは材料非線形の影響が大きいサスペンション機構のツイストビームやエンジンマウントのような部品に対して、Adams Flexはこのような非線形性を再現する機能を持っていません。

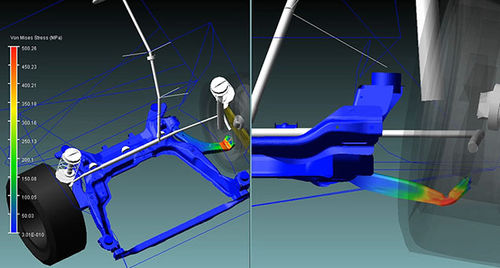

こうした機構解析中の非線形弾性特性の影響を再現するために、Adamsユーザーにとって新しい手法と新しいツール「MaxFlex」を開発しました。

MaxFlexでは、幾何学的非線形性(大変形)、材料非線形と境界条件における非線形性を扱うことができます。MaxFlexは陰解法の非線形有限要素解析に基づいています。

北欧スウェーデンの自動車メーカー ボルボ(Volvo Car Corporation)の活用例

MaxFlexの特徴は以下の通りです。:

非線形変形挙動を考慮することにより精度の高い解析が可能

従来のAdams Flexと同様の作業手順

機構解析実行時はAdamsソルバーだけを使用

共有メモリ型並列(Shared memory parallel:SMP)をサポートし、解析を効率化

容易なモデル作成と解析実行

Adams Postprocessorのみで剛体パーツと非線形弾性パーツを含むモデル全体の結果アニメーションが可能