加工監視システム WeldMaster 4.0レーザー溶接フィールドバス用自動車産業用

お気に入りに追加する

商品比較に追加する

特徴

- 用途

- 加工, レーザー溶接, フィールドバス用

- 分野

- 自動車産業用

- その他の特徴

- リアルタイム, 自動, オンライン, 監視&追跡システム

詳細

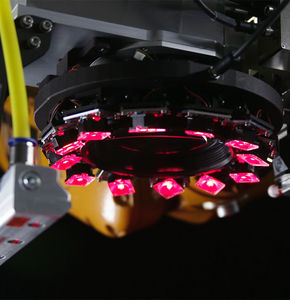

WeldMater 4.0は、接合位置の高精度なトラッキング、インテリジェントなビームガイダンスとビーム成形技術、およびオンライン品質管理等、溶接プロセスの自動化に求めらるこれらすべてを提供します。これにより、1つの溶接ステーションで完全なソリューションを実現できます。WeldMaster 4.0は、実際の産業界で要求される要件を満足するように設計されており、量産工程で使用することができます。

アドバンテージ

• 溶接プロセスの自動化

WeldMasterのトラッキングシステムは、溶接位置のすぐ近くの形状情報を測定し、溶接部品のシーム位置、接合位置、およびギャップが計算されます。測定された情報は、システムによって処理され、一軸のガルバノスキャナーによってビームのガイダンスとビーム成形をコントロールします。公差のあるコンポーネントにおいても、材料やシームの形状に関係なく、常に安定した溶接プロセスと一定の溶接品質を得ることができます。

• リアルタイムでの品質管理

レーザ溶接プロセスの直後に、溶接シームの形状検査がリアルタイムで行われます。 WeldMaster 4.0の検査システムにより、従来は別に設置していた検査工程が不要となります。この検査システムにより、ポア、空孔、ギャップ、ノッチ、対流、シーム幅、および広い範囲でのシーム形状等、さまざまなタイプの欠陥を検出し評価することができます。

• 100%のドキュメント化とネットワーク化

シームトラッキング、プロセスコントロール、検査のデータは永続的に保存され、お客様が利用できます。数年経った後でも、レーザ溶接プロセスの結果を照会して追跡することができます。顧客番号やコンポーネントIDと紐づけたデータ保存により、100%のトレーサビリティが可能です。 さらに、WeldMaster 4.0のユニークな機能は、複数のシステムをWeldMaster 4.0ネットワークに接続可能なことです。

• AUDIでのAudi A8ドアの製造におけるコストと時間の節約 (ビデオにリンク)

- 投資コスト:26%削減

- 運用コスト:95%節約

- 消費電力:50%削減

- CO2排出量:25%削減

テクニカルデータ

• リアルタイムでのイメージとデータ処理

• すべての一般的なフィールドバスインターフェースに対応

ビデオ

カタログ

この商品のカタログはありません。

PRECITEC OPTRONIKの全カタログを見る