- 製品

- カタログ

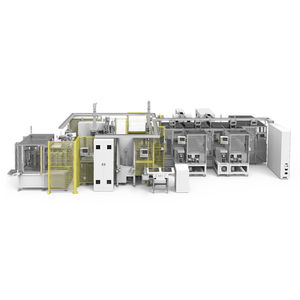

自動組み立てライン 検査用

お気に入りに追加する

商品比較に追加する

特徴

- 操作方法

- 自動

- その他の機能

- 検査用

詳細

- このプロジェクトの生産ラインは11のステーション(5つの組立ステーション、3つの目視検査ステーション、1つの検査EOLステーション、2つのブランキングステーション)で構成され、核心工程はネジ締め、シールリング圧入、振動板、給油、圧入、EOL、円弧面自動ラベリングなどである。

利点

- このラインは、3人以下のオペレーターで操作できるように設計されており、超高度自動化により、従来の半自動手動生産ラインと比較して、年間100万以上の人件費を削減し、生産能力を従来の生産ラインの150%以上に高め、生産効率を大幅に向上させる。

- カメラ(2D、3D、ラインスキャン、ラインレーザー)による全品目検出により、入荷材料から完成品まで、製品部品の全工程品質管理を実現する。

- ビジュアルガイドとロボットの組み合わせにより、生産ラインの組立不良率を1%未満に大幅に低減。

- 高度に自動化された設計により、ライン全体でAレベルのトレーサビリティを実現し、0K/NG製品の原材料を含むすべての部品と半製品の完全な寸法トレーサビリティを可能にする。

利点

- このラインは、超高度自動化により、3人以下のオペレーターで操作できるように設計されており、従来の半自動手動生産ラインと比較して、年間100万人以上の人件費を削減し、生産能力を従来の生産ラインの150%以上に向上させ、生産効率を大幅に改善する。

---