{{product.productLabel}} {{product.model}}

{{#if product.featureValues}}{{product.productPrice.formattedPrice}} {{#if product.productPrice.priceType === "PRICE_RANGE" }} - {{product.productPrice.formattedPriceMax}} {{/if}}

{{#each product.specData:i}}

{{name}}: {{value}}

{{#i!=(product.specData.length-1)}}

{{/end}}

{{/each}}

{{{product.idpText}}}

{{product.productLabel}} {{product.model}}

{{#if product.featureValues}}{{product.productPrice.formattedPrice}} {{#if product.productPrice.priceType === "PRICE_RANGE" }} - {{product.productPrice.formattedPriceMax}} {{/if}}

{{#each product.specData:i}}

{{name}}: {{value}}

{{#i!=(product.specData.length-1)}}

{{/end}}

{{/each}}

{{{product.idpText}}}

圧力能力: 4,000, 6,300, 8,000 kN

ストローク: 500, 650 mm

リターン速度: 400, 220, 260 mm/s

... トリプルアクションを搭載した油圧プレスHF-Xシリーズは、複雑な部品の熱間成形用に設計されています。トリプルアクションは、マルチキャビティ金型や多段成形と組み合わせて使用することも可能です。縦型・横型フラッシュレス成形、縦型直接・間接押出、横型直接・間接押出、平坦化・スレート加工、差動横型成形、マルチキャビティ、多段加工など、優れた技術的特徴を備えているプレスシリーズです。 ハイドロリックユニット プロポーショナルバルブや特殊なマニホールド設計により、鍛造業界で最高の性能を発揮する強力な油圧ユニットです。 小型化 プレスの上部に設置された油圧パワーパックにより、全体寸法が縮小され、高速加工が可能になりました。これにより、ワークと金型の接触時間が短縮され、金型の寿命が延びます。 高速ラムリターン シリンダー設計と特殊な高性能油圧バルブにより、ラムの昇降速度が非常に速く、作業サイクルタイムとエネルギー消費量を削減します。 ...

圧力能力: 0 kN - 685 kN

ストローク: 380 mm

最大圧力: 0 bar - 180 bar

... このカスタムメイドのプレスラインは、Profi Press社の4台の油圧ワークショッププレスで設計されています。特にプラスチック素材の成形に適しています。 このプレスラインには、サプライレール、加熱セクション、冷却セクション、圧力、サイクルタイム、ピストンの位置を調整するPLC制御装置が装備されています。材料は加熱部(最初の2台のプレス機)に置かれ、40分間、一定の圧力で加熱・成形されます。この40分後、材料は冷却セクションにスライドし、低温で同じプロセスが行われます。 供給レール 加熱部 冷却部 圧力、サイクルタイム、ピストンの位置を調整するPLC制御 ...

... Pinette PEI.は、世界中でゴム、プラスチック、複合材料の用途に数百台の油圧プレスを開発し、導入してきました。マルチプラテンプレスソリューションとは別に、私たちはタイヤ生産に特化した圧縮成形プレスでゴム産業に貢献しています。 タイヤ生産用ゴム成形プレスシステム 工業プロジェクト管理の専門家であるエンジニアリング会社として、Pinette PEI.はターンキープレスラインと関連エンジニアリングを提供しています。当社のタイヤ製造設備ソリューションは、以下の構成で構成されます: 高速搬送のための自動ハンドリングシステム(ロボットまたは搬送システム) 圧縮プレスライン:加熱プラテン、自動金型搬入・搬出システム、タイヤ排出システムを備えたプレス。 各プレスは、異なる金型モデルを持つことができます 自動金型交換キャリア 金型保管設備 硬化タイヤ搬送ベルト 完全自動化 データ収集システム(HMI監視) 金型洗浄システム タイヤ製造工程 コンパウンドをサポートに巻き付け、ビルディングエリアでグリーンタイヤを製造します。成形エリアで準備が整うと、ハンドリングシステムがグリーンタイヤをピックアップし、プレス機に運びます。それ以前に、金型はオペレーターによって手動で、または特定のシステムによって自動的に洗浄・注油されます。その後、硬化サイクルが開始される。プレス機は、上型から下型に向かって徐々に油圧をかけながらストロークしていく(バンピング・ステップ)。硬化タイヤの準備ができると、金型内のエジェクターが硬化タイヤを排出します。その後、ハンドリングシステムが硬化タイヤをピックアップし、トリムエリアに運びます。 ...

圧力能力: 200 kN

... ピネットPEI社は、油圧プレスシステムのトップメーカーとして、ポリウレタンフォーム(PU)発泡用のプレスシステムを提供しています。主に自動車産業向けに、インナーダッシュ、カーペット、アウターカーペットを生産しています。また、ヘッドレスト、アームレスト、シートパッドの生産にもカルーセル生産ラインを提案しています。 ポリウレタン熱成形と背面発泡 ポリウレタン発泡(PUR発泡)または背面発泡のための当社のカスタムプレスシステムは、射出システムを完全に統合することで、最大200kNの圧縮を開発することができます。全電動式のため、エネルギー消費量が少なく、静音性に優れています。ピネットPEI.プレスシステムは、自動および半自動運転が可能です。 ピネットPEI.プレスシステムは、温度調節が可能で、コンパクトに設計されています。PURフォームの製造は、お客様のビジネスにとって最良の選択です。安全性と設計ルールは、CE ...

圧力能力: 1,569 kN

開口部: 300, 1,000 mm

ストローク: 800 mm

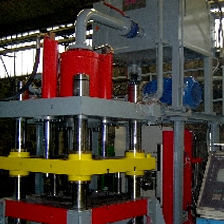

... 2 x 160 Tnパワー、各ワークステーションに4シリンダー。 3100 x 250 mmの作業台寸法。 カラー奥行き350 mm。 ベンチ上部ルート150 mm。 2段変速、概算および運転。 15馬力のエンジン出力。 各ワークステーションで独立したトラック端によるコース制御。 電気圧力スイッチによる圧力制御。 特徴 出力(トン) - 800 下部および上部プレート(mm) - 2000x1500 エンジン出力(HP) - 30 近似速度(mm/s) - 75 ...

... 研磨樹脂砥石油圧プレス生産ラインは、材料充填油圧プレス、予備プレス油圧プレス、最大2台の熱間油圧プレス、剥離油圧プレス、コンベヤーシステム、製品保管箱、金型冷却装置、金型予熱装置などを含む。 - 機械構造:有限要素解析により、樹脂ホイール油圧プレスの強度と剛性を保証する。 - 簡単操作:ユーザーフレンドリーなHMI、パラメータ設定とレシピ保存が簡単です。 - 制御システム:PLCとHMI(シーメンスブランド)で、プレス技術の要求を参照し、HMIで圧力、位置、保持圧力、マルチプレスなどのパラメータを設定します。 - ...

圧力能力: 10,000 kN - 25,000 kN

ストローク: 1,100 mm

... アイダが誇る大型サーボタンデムラインは、世界最高水準の生産速度を誇り、輪郭の強い形状も絞り成形が可能で、サーボプレスならではの省エネ機能を搭載しています。サーボタンデムラインは、世界の自動車メーカーから注目されています。高度化・多様化する次世代自動車のものづくりに、アイダはこれからも最先端の技術で貢献していきます。 ...

速度(ストローク/分): 12 p/min

... 主に車体用の大・中型部品の製造には、部品の最終成形のためにさまざまな作業が行われる複数のプレス機を使用する必要がある。 従来のプレスラインは、スタート・ストップ・プレスラインとも呼ばれる。これらのプレスラインには、ベッドにクッションを備えた複動式または単動式の絞りプレスがある。製造する部品が必要とする加工数に応じて、いくつかのプレス機が続く。ラインを構成するプレスには、油圧式と機械式がある。 現在、この種のラインは完全に自動化されている。ブランクのローディング作業は、ロボットやフィーダーを使ったデスタッカーによって行われる。絞りプレスのローディングやプレス間の搬送も、ロボットやフィーダーを使用することができるため、同様の状況が発生する。 このタイプのラインは、最大で毎分12ストロークの生産速度に達し、プログラミングとメンテナンスが容易という利点があります。プレスと自動装置間の相互接続のプログラミングは「信号機」によって行われ、プレスがPMSで停止している間に自動アンローダーが進入し、次のパーツをプレスする前に信号が変わるのを待ちます。 その他にも、今日の従来のプレスラインを特徴づけている点がある: 使いやすさ:HMIがオペレーターの作業をサポートします。 クイックリファレンス交換:ムービングボルスター、クイッククランプ、クイックダイコネクターなど。 メンテナンスのしやすさ:体系化されたプログラムと補助機能付きHMI。 技術仕様 従来のプレスラインは、お客様のご希望や生産する部品の要件に応じて構成することができます。FAGOR ...

Fagor Arrasate S.Coop.

圧力能力: 16,000 kN - 100,000 kN

... 油圧プレスラインは、主に小ロットから中ロットの多種多様な部品の製造に使用される。必要な成形作業にもよりますが、ラインは通常4台から6台のシングルプレスで構成されています。生産工程は、ブランクから完成部品まで完全に自動化されています。要件に応じて、従来のロボットまたはシューラーが開発したクロスバーロボットによる自動化が行われます。 油圧プレスラインの制御とグラフィックディスプレイは、オペレーターに、均一でユーザーフレンドリーな操作、効率的な故障診断、すべてのプレスとオートメーションのすべての工程と金型データの管理を提供します。 成形工程における柔軟性 ブロック油圧によるメンテナンスと組み立ての容易さ シューラーのダイナミックシリンダーモードスイッチングとリングバルブ技術による生産率の向上 迅速な段取り替えを保証する金型とツーリングの自動化 精密なスライドガイドと高剛性プレスフレーム 統一された制御コンセプト ユーザーフレンドリーな操作と効率的な故障診断 新しい金型セットの迅速なスタートアップ ...

SCHULER - MÜLLER WEINGARTEN

... メカニカルプレスライン 主な特徴 インテリジェントなヒューマン・マシン・インターフェース PLCとリモート診断技術 自動金型交換システム ロボット供給システム、SPM 8-11 シングル(マニピュレーター)供給システム、SPM10-15 単発・連続生産モデル CNC油圧クッション スクラップラインの統合とライン全体の防音システム 鉄板、アルミ板を選択して生産可能 ...

... パネル仕上げ用のシングルデイライトプレスラインは、ローディングベルト、自動プレス、アンローディングローラーテーブルからなる基本構成を持つ。 この構成に追加可能なもの パネルおよび塗料の自動供給装置ブラッシング装置接着剤散布装置組立装置冷却装置パネル積み重ね装置およびその他の自動装置 オペレーターの直接介入を必要としない完全自動化ラインの実現まで。 ...

ITALPRESSE

... バスウェイクランププレス機は、電力機器の製造および設置に使用される装置である。主にバスバー(電力機器で電流を伝達する導体)を機器の継手やコネクタに押し込むために使用される。 バスバークランププレス機は通常、油圧または空気圧システムを使用して高圧をかけ、バスバーをジョイントやコネクタにしっかりと接続します。このタイプの接続は、より優れた電気的接続性と信頼性の高い性能を提供すると同時に、接触抵抗とエネルギー損失を低減します。 バスウェイ・クランピング・プレス機には通常、次のような特徴と機能があります: 効率:バスバークランププレス機は、短時間で大量のバスバー接続を完了でき、作業効率が向上します。 精度:バスバークランププレス機は、高精度の圧力制御システムを使用し、接続精度と一貫性を確保します。 安全性バスバークランププレス機には、一般的にリミットスイッチや安全バルブなどの複数の安全保護対策が施され、オペレーターや機器の安全を確保しています。 操作の容易さ:バスバークランププレス機は、一般的にデジタル制御システムを採用しているため、インテリジェントな操作が可能で、操作の難易度が低くなっています。 信頼性:バスバークランププレス機は通常、高品質の材料とコンポーネントを使用し、厳格な試験と品質管理を受け、信頼性と耐久性を確保しています。 ...

重量: 20,000 kg

全幅: 200 mm - 1,800 mm

... コイルプレスブランキングラインは、正方形、円形または長方形の部品を機械的または油圧でコイルからプレスまたはスタンピングする工程である。プレスブランキングは、非常に正確な長さと角から角までの公差で切断された平らなシートとも呼ばれます。主な目的は寸法精度を高めることですが、副次的な目的として、エッジをスクエアにすることやエッジを平滑にすることが挙げられます。ブランク部品は高精度に削ることができる。 材料の種類冷延板、熱延酸洗板。 高強度冷間圧延板、亜鉛メッキ板、高強度熱間圧延板など 強度のつや出しの版等。 材料の厚さ: ...

Shenzhen Sunrui Machinery Co., Ltd.

... ORMAMACCHINEは、45 年以上にわたり油圧プレスと完全なプレスプラントを生産しています。 木工分野では、それは確かに70 年代から主要な仲間の一つですが、15 年以上以来、それはまた、冷凍および建築産業用のポリウレタンパネルの生産に、同じ結果で自分自身を回してきました、だけでなく、いくつかの複合材料とプラスチック材料 使用(特にスポーツ、航海、航空、モーター分野)。 ORMAMACCHINEフォーム素材部門は、絶え間ない進化の分野で事業を展開する企業のニーズに、より明確な答えを与えるために生まれたばかりです。 ...

ORMAMACCHINE S.p.A.

圧力能力: 100 tf - 1,000 tf

... DP400HYバージョンは、鋼片の準備と熱間加工に適した油圧プレスで、次のような幅広い操作に対応します。 鍛造用スクリュープレス、メカニカルプレスの下準備の粗加工 荒削り、直接成型 下部および上部抽出器の使用可能性 100Tons から 1000Tons までの力 必要に応じて、トング付き直交ロボットまたは6軸ロボットを装備。 ...

Tech Euroengineering

改善のご提案 :

詳細をお書きください:

サ-ビス改善のご協力お願いします:

残り