Sistema de inspeção ultrassônico ECHOGRAPH-SNUSautomáticopara tubos soldadosde cordão de solda

Guardar nos favoritos

Comparar

Características

- Tecnologia

- ultrassônico

- Modo de funcionamento

- automático

- Aplicações previstas

- para tubos soldados, de cordão de solda

Descrição

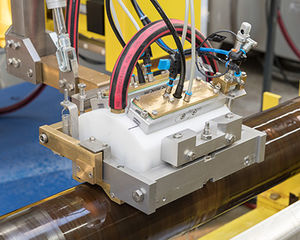

Os grandes tubos HSAW podem ser produzidos a partir de tiras de aço como tubos em espiral. Neste processo, a tira enrolada é continuamente desenrolada, moldada helicoidalmente e soldada. O cordão de soldadura helicoidal requer uma orientação particularmente precisa das sondas. A deteção automática da costura, apoiada por laser, assegura que as sondas são guiadas exatamente no centro da costura de soldadura (seguimento da costura).

As falhas longitudinais e transversais são detectadas através da insonificação de um feixe angular na costura em espiral, sendo as sondas de deteção de falhas transversais acopladas diretamente à costura através de um jato de água. As sondas verticais são utilizadas para verificar se existem laminações na zona afetada pelo calor junto ao cordão de soldadura.

Normalmente, os fabricantes de tubos utilizam dois sistemas de inspeção de cordões de soldadura: O primeiro sistema inspecciona o tubo contínuo diretamente após a soldadura e funciona como controlo do processo. O segundo sistema é utilizado para a inspeção final do tubo acabado.

Factos importantes

- Inspeção de tubos soldados por arco submerso helicoidal (HSAW)

- Os diâmetros típicos dos tubos são de 300 mm a 3600 mm

- Normalmente, são utilizados dois sistemas de inspeção de cordões de soldadura: Primeira inspeção no tubo contínuo e inspeção final no tubo acabado

- Inspeção de defeitos longitudinais e transversais com insonificação de feixe angular, inspeção de laminação na zona afetada pelo calor com insonificação de feixe reto

- Teste de laminação opcional no tubo e no corpo do tubo (se não forem utilizadas tiras pré-testadas)

- Seguimento do cordão de soldadura com base em laser para um posicionamento ótimo das sondas

---

Catálogos

Não estão disponíveis catálogos para este produto.

Ver todos os catálogos da KARL DEUTSCHPesquisas relacionadas

- Sistema de inspeção

- Sistema de inspeção automático

- Sistema de inspeção com câmera

- Fonte de luz de LED

- Sistema de inspeção de qualidade

- Sistema de inspeção de medição

- Fonte de luz UV

- Sistema de inspeção de superfície

- Sistema de inspeção 3D

- Sistema de inspeção para produção

- Fonte de luz de forte potência

- Sistema de inspeção para tubos

- Sistema de inspeção ultrassônico

- Sistema de inspeção portátil

- Sistema de inspeção 2D

- Sistema de inspeção manual

- Sistema de inspeção para a indústria eletrônica

- Fonte de luz para inspeção

- Sistema de inspeção para CND

- Sistema de inspeção de espessura

* Os preços não incluem impostos, transporte, taxas alfandegárias, nem custos adicionais associados às opções de instalação e de ativação do serviço. Os preços são meramente indicativos e podem variar em função dos países, do custo das matérias-primas e das taxas de câmbio.