- Produtos

- Catálogos

CLP para armário SCADAde gestão

Guardar nos favoritos

Comparar

Características

- Tipo

- para armário

- Outras características

- SCADA

- Aplicações

- de gestão

Descrição

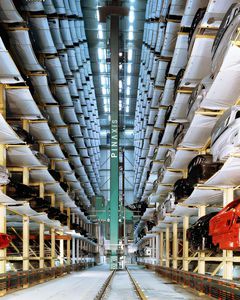

É difícil falar de automação de armazéns e não abordar o tema dos controladores lógicos programáveis, ou PLCs, como são conhecidos. Os PLCs são utilizados na automação para controlar os movimentos da máquina em si. A lógica programável, "como é designada", "controla", de facto, o equipamento real. Esta função ocorre mesmo numa pequena instalação híbrida com apenas um ou dois equipamentos até uma operação em grande escala, totalmente automatizada. Além disso, deve haver um controlador PLC para cada equipamento. É por esta razão que parece complexo automatizar um armazém ou um processo intralogístico. Assim, imagine um armazém cheio de equipamentos e cada peça com um autómato a dizer-lhe o que fazer.

Assim, o PLC tem vários componentes que trabalham em conjunto para permitir o movimento da máquina. Estes são:

A unidade central de processamento, ou CPU, é basicamente o cérebro do PLC. É responsável pela execução do programa, pela tomada de decisões, pela comunicação com o WCS e pela gestão da memória.

Uma fonte de alimentação converte a tensão de distribuição eléctrica para uma tensão de nível único utilizada pelo processador do PLC ou por outros módulos.

As mensagens de entrada e saída são bits de módulos analógicos e digitais entre o PLC e os dispositivos de campo, tais como válvulas, transmissores, etc.

A conetividade de comunicação ocorre através de uma transferência de dados digitais entre o PLC e outros sistemas na instalação. Um excelente exemplo é a integração entre o PLC e o WCS. O WCS envia uma mensagem de comunicação para o PLC com um comando. A partir daí, o PLC executa o comando e envia de volta uma mensagem de comunicação informando o WCS de que o comando foi efectuado.

---

* Os preços não incluem impostos, transporte, taxas alfandegárias, nem custos adicionais associados às opções de instalação e de ativação do serviço. Os preços são meramente indicativos e podem variar em função dos países, do custo das matérias-primas e das taxas de câmbio.